一、硬密封旋启止回阀产品概述

1.旋启止回阀定义与核心功能

硬密封旋启止回阀是一种依靠介质流动时的动能推动阀瓣绕销轴旋转开启,反向流动时阀瓣在重力或介质压力作用下自动关闭,实现“单向流动、反向截止”的阀门。其核心特点是密封副为金属材质(如阀瓣与阀座均为金属),通过研磨或堆焊硬质合金实现密封,适用于高温、高压、高磨损等严苛工况。

2.旋启止回阀结构组成

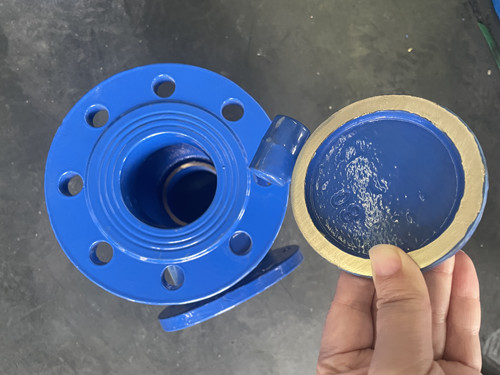

•阀体:阀体采用的是铸铁,球墨铸铁材质;也可批量定制灰铸铁材质。主流通道也是铸铁材质,做了内外处理,适应不同介质腐蚀性和温度压力。

•阀瓣:绕销轴旋转的启闭件,密封面常堆焊黄铜硬质合金,提升性和性。

•销轴与摇杆:支撑阀瓣旋转的传动部件,是加工以启闭灵活。

•阀座:固定于阀体内的环形密封面,与阀瓣配合实现密封,设计为可拆卸式(便于维修换配件)。

3.旋启止回阀工作原理

•正向流通:介质从端流入,推动阀瓣绕销轴向上旋转,开启角度大,阻力小,流通顺畅。

•反向截止:介质逆流时,阀瓣在自身重力和反向压力作用下回落,密封面紧密贴合,阻断逆流。

4.典型应用场景

•工业管道:石油化工、电力(如蒸汽系统)、冶金、煤化工等高温常压场景。

二、旋启止回阀产品参数(核心技术指标)

1.旋启止回阀公称通径(DN)

•范围:DN50~DN1200(常见),口径可定制(需设计销轴强度)。

•适配标准:GB、ASME、JIS、DIN等管道接口标准。

2.压力等级

•国标:PN 10、PN16、PN25

•美标:Class 150、Class 300

•适用介质压力:取决于阀体材料强度和密封面设计,可达2.5MPa

•3.旋启止回阀温度范围

•常规铸铁:0℃~100℃

•不锈钢:-196℃~650℃(需根据密封面堆焊材料调整,如司太立合金耐温可达800℃以上)。

4.旋启止回阀阀体与密封材料

旋启止回阀部件常用材料适用场景

| 部件 | 材料 | 场景 |

| 阀体/阀盖 | QT450、HT200、WCB、LCB(低温钢)、CF8、CF3M、WC6 | 蚀、、低温工况 |

| 阀瓣密封面 | 堆焊铜、司太立、碳化钨、Ni基合金 | 高磨损、高温介质(如含颗粒蒸汽) |

| 阀座密封面 | 本体堆焊铜或硬质合金或镶嵌硬质合金环 | 需频繁启闭或长期高压的场景 |

5.旋启止回阀连接方式

•法兰连接(RF凸面、MFM凹凸面、RTJ环连接):常用,适合高压场景。

•对焊连接(BW):用于高温高压且需减少泄漏点的管道(如电站锅炉管道)。

•承插焊连接(SW):小口径(DN≤50)的紧凑安装场景。

6.驱动方式

•自动式(无外加驱动):依赖介质流动自驱动,无需能源,结构简单。

三、旋启止回阀产品优点(对比软密封及其他类型止回阀)

密封性能优势 | 结构与流阻优势 | 维护成本优势 |

1.金属硬密封:无橡胶等软密封件的老化、溶胀问题,耐温性;2.和蚀性远超软密封(如EPDM耐温≤150℃);3.抗冲刷:硬质合金密封面,适合高速流动(如蒸汽流速>80m/s)的介质,寿命是软密封的3~5倍。 | 1.旋启式设计:阀瓣旋转开启,流道通畅,压力损失小(比升降式止回阀低50%以上),尤其适合大管径(DN≥300)场景;2.低启闭力:依赖介质动能驱动,无需弹簧辅助,减少机械故障点。

| 1.长寿命:密封面可通过研磨重复使用,阀瓣销轴等部件可拆卸换配件,整体寿命周期成本低于软密封阀;2.无易损件:不含橡胶、弹簧等易老化部件,减少周期性换配件需求。

|

四、旋启止回阀安装与维护指南

(一)旋启止回阀安装要点

旋启止回阀可以垂直安装吗?

旋启止回阀能竖着安装吗?

1.旋启止回阀流向与位置

o阀体箭头方向与介质流向一致,水平管道安装时阀瓣轴应水平(避免重力影响启闭);垂直管道安装时介质需自下而动(阀瓣关闭)。

o避免安装在管道弯头附近,需预留至少5倍管径的直管段,介质流动稳定。

2.旋启止回阀管道预处理

o安装前清洁管道,去除焊渣、铁锈等杂质,避免颗粒划伤密封面。

o法兰连接时,垫片需与阀门密封面匹配(如金属缠绕垫用于RF面,八角垫用于RTJ面),螺栓对称均匀紧固(力矩符合标准)。

3.旋启止回阀支架与应力

o大口径阀门(DN≥300)需单独设置支架支撑,避免管道应力导致阀体变形。

o对焊连接时,焊接过程需采取降温措施,防止高温损伤密封面。